De ideale situatie voor een optimale polymeerdosering is een constante slibtoevoer, constante slibconcentratie en een constante slibsamenstelling. Dit is zelden het geval en de condities zullen continu wijzigen. Voor een operator is het nagenoeg onmogelijk om al deze parameters continu te controleren en de polymeerdosering erop aan te passen. In de praktijk wordt hierom vaak een overdosering ingesteld om schommelingen in de toevoer op te vangen.

Een optimale polymeerdosering wordt bereikt door continu in te spelen op de wisselende condities. Maar minstens zo belangrijk is het minimaliseren van de wisselde condities door variaties in slibconcentratie en slibsamenstelling te beperken. Door het maximaal benutten van de bezinker, indikker en buffer kan het ontwateren van het slib verder worden geoptimaliseerd.

In onderstaand artikel wordt beschreven hoe met de inzet van continue meetapparatuur de polymeer dosering kan worden geoptimaliseerd. Hierbij wordt de sliblijn van achter naar voren bekeken. Als eerste wordt ingegaan op de mechanische indik stap om vervolgens met behulp van meetapparatuur ervoor zorgen dat het water zo goed mogelijk wordt gescheiden van het drogestof.

In te dikken slib bestaat globaal uit twee delen. Slibdeeltjes van voldoende grootte die ook zonder polymeer goed ontwaterbaar zijn, en zeer kleine colloidale zwevende slib deeltjes die slecht ontwateren. Deze kleine deeltjes hebben een negatieve oppervlaktelading waardoor ze elkaar en grote slibdeeltjes afstoten, en daarom geen vlok vormen. Door een positief geladen polymeer toe te voegen neutraliseren de deeltjes, wordt een vlok gevormd en kan een optimale ontwatering bereikt worden.

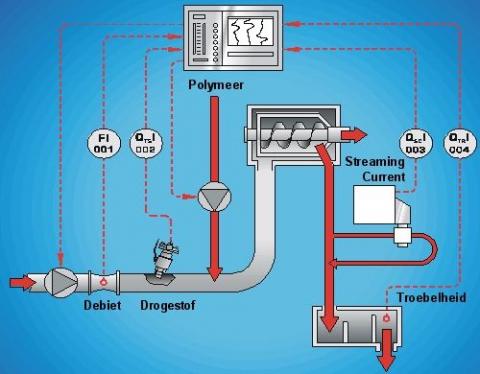

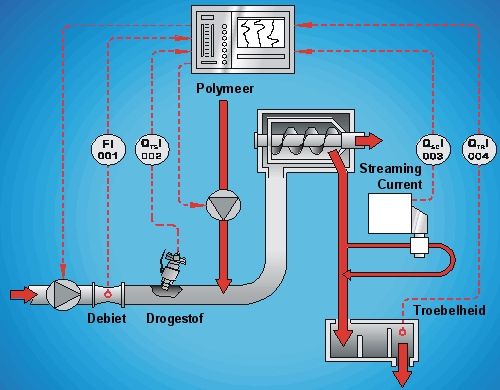

Basis voor de hoeveelheid te doseren polymeer vormt de hoeveelheid drogestof (Qts) en het inkomende debiet (F). Hiermee kan het aantal kilogrammen drogestof per minuut berekend worden, waarop het setpunt van de polymeerdosering ingesteld wordt. Wijzigingen in de slibtoevoer en drogestof concentratie worden direct opgevangen en gevolgd door een veranderde polymeer dosering.

Wijzigingen in slibsamenstelling, lees oppervlaktelading, worden door de debietmeter of drogestof meter niet opgemerkt, terwijl het effect op de dosering aanzienlijk kan zijn. Door in het centraat of filtraat direct de oppervlaktelading met een streaming current monitor (Qsc) te meten, kan op de veranderende slibsamenstelling adequaat gereageerd worden. Een negatieve oppervlakte lading duidt op onderdosering van polymeer, terwijl een positieve lading het gevolg van overdosering is. Bij veranderende meetwaarden van de streaming current monitor kan de operator op het eerder genoemde setpunt van de polymeer regeling ingrijpen.

Als controle is het zinvol een troebelheids meting (Qtr) op het filtraat of centraat toe te passen. Waar de operator regelmatig als controle de helderheid zal bepalen, vervangt de troebelheid meting deze manuele controle. In het gebied waarin geregeld wordt heeft de troebelheid een vlakke karakteristiek tegenover de steile karakteristiek van de streaming current. Laatstgenoemde is de meest aangewezen parameter voor daadwerkelijke regeling van het setpunt. De troebelheid meting kan als alarmering in de regeling opgenomen worden.

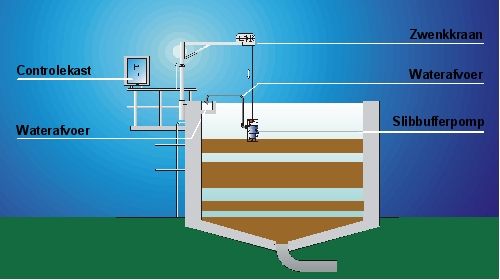

De polymeer dosering kan verder naar beneden worden gebracht door zoveel mogelijk water uit het slib te verwijderen voordat het slib de mechanische indikstap bereikt. De slibbuffer biedt een goede gelegenheid om op een makkelijke manier de concentratie van het in te dikken slib te verhogen.

In de buffer kunnen verschillende soorten slib uit de primaire indikker, secundaire indikker of slibgisting tijdelijk verzameld worden voor verdere mechanische indikking of vervoer per as naar een extern verwerkingsbedrijf.

Vaak vindt in de slibbuffer nog een verdere scheiding van slib en water plaats wat zich manifesteert als een topwaterlaag of tussen waterlaag. Met het inzetten van een automatische slibbufferpomp kunnen deze waterlagen op geregelde tijden, zonder tussenkomst van de gebruiker, verwijderd worden. Zo wordt het slib dat overblijf hoger van concentratie. Indien het slib per vrachtauto wordt afgevoerd, wordt er meer slib vervoerd in plaats van water. Tevens kan dosering van het polymeer bij de mechanische indikstap verder worden verlaagd, doordat het slib met een hogere concentratie wordt aangeboden.

De polymeerdosering kan nog verder omlaag worden gebracht door ervoor te zorgen dat het slib in de slibbuffer zo min mogelijk water bevat. Dit kan worden bereikt door een efficiënte sturing van de indikker, zodat het maximale rendement uit slibbuffer en mechanische indikstap worden gehaald.

Het spuislib uit de bezinker wordt in veel gevallen in een indikker gepompt. Vanwege de dimensionering van deze tank kan het slib tot hogere concentraties indikken. Het ingedikte slib wordt uitgepompt naar de gisting, buffer of mechanische indikapparatuur, of wordt per as ter verdere verwerking naar een externe lokatie vervoerd. In alle gevallen is het belangrijk dat het slib boven een minimum slibconcentratie blijft om het rendement van de sliblijn te optimaliseren. Wordt er toch water in de sliblijn gepompt heeft dit diverse negatieve gevolgen; een hoger energieverbruik van de gisting, een hoger polymeerverbruik van de mechanische indikapparatuur en reductie van de capaciteit van de sliblijn.

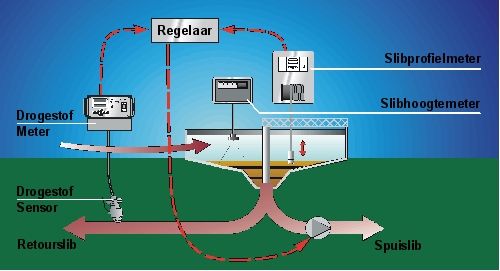

In de indikker kan een ultrasone slibniveau meter de hoogte van de slibdeken monitoren. Met het signaal kan een minimale slibhoogte bewaakt worden voor een optimale indikkingsgraad, gealarmeerd worden bij een te hoge slibdeken of op de regeling ingegrepen worden als het uitpompen van water dreigt.

Daarnaast kan een in-line slibconcentratie meter het ongewenst uitpompen van te dun slib voorkomen. Zolang de slibconcentratie boven een minimum waarde is, wordt de gebruikelijke loop-wachtijd regeling aangehouden. Komt de concentratie onder deze waarde wordt de regeling aangepast.

Als laatste stap dient te worden voorkomen dat onnodig water naar de indikker wordt gepompt vanuit de nabezinker.

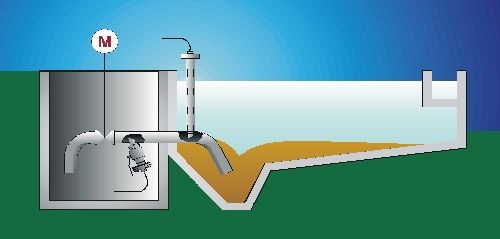

In de nabezinker wordt vindt de eerste scheiding tussen actief slib en water plaats. Het bezonken slib wordt deels als retourslib naar het biologisch proces teruggevoerd en deels als spuislib naar een indikker gepompt. Afhankelijk van de oppervlaktebelasting, indikhoogte procesvoering en pompregeling bestaat het gevaar dat water naar de indikker gepompt wordt. Dit houdt een extra belasting van de sliblijn in dat met de juiste apparatuur voorkomen kan worden.

Met een ultrasone slibhoogtemeter kan de hoogte van de slibhoogte continu in de gaten gehouden worden. Bij te laag niveau kan het uitpompen bijgeregeld of de operator gewaarschuwd worden. Een te hoog niveau, met bijbehorend gevaar voor uitspoeling, wordt ook gemeten. Ook nu kan op tijd op het proces ingegrepen worden.

Zodra slib zich in de voorbezinker of nabezinker bevindt, moet in de navolgende sliblijn met een maximaal rendement het drogestof van het water gescheiden worden. Door het gecontroleerd uitpompen van de bezinker en indikker worden de latere stappen zo min mogelijk met water belast. Ook in buffers kunnen zich waterlagen vormen, door ook deze automatisch weg te pompen wordt het rendement van de sliblijn verhoogd.

Komt het slib tenslotte bij een mechanische indik stap, dan kan dit met een goed ingestelde polymeerdosering optimaal ingedikt worden. Met een regeling gebaseerd op debiet en slibconcentratie en bewaakt door een streaming current monitor en troebelheidmeter kunnen schommelingen in het proces opgevangen worden en de operator bij calamiteiten direct gealarmeerd worden.

Deze overdosering kan op jaarbasis een aanzienlijke kostenpost veroorzaken. Niet alleen wordt de overdosis polymeer direct afgevoerd ter verwerking in het ingedikte slib, ook wordt een recirculatie van het polymeer naar het begin van de zuivering gecreëerd met alle negatieve gevolgen van dien. Ook heeft een overdosering negatief effect op de kwaliteit van de zeefband of pers met een gereduceerde looptijd en verhoogd onderhoud tot gevolg.